مراحل تولید سرامیک و کاشی و کاربرد الکتروموتور در آن

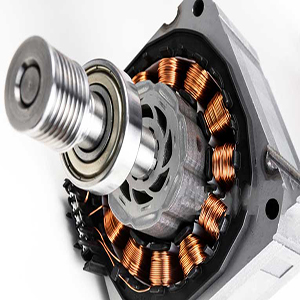

سرامیک و کاشی از دیر باز در صنایع مختلف به عنوان مواد ساختمانی و صنعتی حائز اهمیت بودهاند. این مواد به دلیل ویژگیهای منحصر به فرد خود، از جمله مقاومت در برابر حرارت، زیبایی، عایق برق و حتی خواص شیمیایی، در محصولات متنوعی استفاده میشوند. در این مقاله به مراحل تولید سرامیک و کاشی و نقش الکتروموتور در این فرآیند میپردازیم. الکتروموتورها به عنوان یکی از اجزای بسیار مهم در خطوط تولید سرامیک و کاشی، نقش اساسی در ایجاد انرژی مورد نیاز برای فرآیندهای مختلف از جمله خمیرسازی، پرسکردن و خشتسازی ایفا میکنند. ما در این مقاله به بررسی مراحل تولید سرامیک و کاشی، از مرحله آمادهسازی مواد اولیه تا مرحله نهایی، انتها میپردازیم و نقش اساسی الکتروموتورها در این فرآیند را مورد بررسی قرار میدهیم.

دستهبندی سرامیکها از نظر ساخت

سرامیکها به طور کلی، به چهار دسته عمده تقسیم میشود، که عبارتاند از:

- فرآوردههای سرامیکی ویژه و تکنیکی: این گروه شامل محصولاتی مثل سرامیکها و کاشیهای مقاوم در برابر اسیدهاست. این نوع سرامیکها برای کاربردهای خاصی طراحی و تولید میشوند.

- سرامیکهای دیرگداز: این نوع سرامیکها توانایی مقاومت در برابر حرارت و تغییرات دمایی را دارند و برای کاربردهایی مانند قطعات دیگها و تیغههای ماشینآلات صنعتی مورد استفاده قرار میگیرند.

- فرآوردههای سرامیکی زمخت: این گروه شامل سرامیکهایی است که به دلیل سختی و مقاومت به فشار، برای مصارف مهندسی و ساختمانی ایدهآل هستند. از جمله کاربردهای آنان میتوان به تولید ابزارهای برش اشاره کرد.

- فرآوردههای سرامیکی ظریف: این دسته شامل سرامیکهایی است که بسیار نازک و با دقت بالا تولید میشوند. کاربردهای اصلی این نوع سرامیکها عمدتاً در صنایع الکتریکی و الکترونیکی میباشد.

چه دستگاههایی در پروسه تولید سرامیک استفاده میشوند؟

کارخانههای تولید کاشی و سرامیک از دستگاههای پیشرفته مربوط به هر مرحله تولید خود بهره میبرند. برخی از این دستگاهها بر اساس میزان اهمیت در پروسه تولید عبارتاند از:

- سنگشکن: این دستگاه برای خرد کردن مواد اولیه استفاده میشود تا به اندازهای کوچکتر قابل پردازش شوند.

- باکسفیدر: باکسفیدر به عنوان وسیلهای برای تامین و انتقال مواد اولیه به مراحل بعدی استفاده میشود.

- بالمیلدوغاب و لعاب: این دستگاهها برای خشتسازی و ایجاد لعابهای لازم برای سطح سرامیک استفاده میشوند.

- اسپری درایر: درایر اسپری برای اعمال رویهها و طرحهای مختلف بر روی سرامیک به کار میرود.

- دستگاه پرس: این دستگاه برای فشردن و فرمدهی مواد سرامیکی به شکلهای مورد نظر به کار میرود.

- کورههای رولری و تونلی: این کورهها برای پخت سرامیک در دماهای بالا به کار میروند و به تدریج مواد سرامیکی را تبدیل به محصول نهایی میکنند.

- خط لعاب و دکورزنی: در این مرحله، سرامیکها با لعابها و دکوراسیونهای مختلف پوشیده میشوند.

- دستگاههای مربوط به بستهبندی و درجهبندی: این دستگاهها برای بستهبندی محصولات نهایی و تعیین کیفیت آنها به کار میروند.

- الکتروموتور: نهایتاً الکتروموتورها نیز در پروسه تولید سرامیک، انرژی لازم را برای دیگر دستگاهها فراهم مینمایند.

در ادامه، ما مراحل تولید کاشی و سرامیک را برای شما توضیح خواهیم داد تا با فرآیند کامل آن آشنا شوید.

مرحله اول، آماده کردن مواد اولیه جهت تولید سرامیک

تولید کاشی و سرامیک با استفاده از مواد اولیه متنوعی صورت میگیرد. این مواد اصلی شامل خاکهای معدنی مختلف هستند، که از منابع مختلف استخراج میشوند. بسته به کاربرد نهایی و خصوصیات مورد نیاز، از مواد اولیه مختلفی برای تولید کاشی و سرامیک استفاده میشود. این مواد اصلی شامل مواد اولیه پلاستیک، پرکنندهها و گدازآورها خواهند بود.

مواد اولیه پلاستیک، معمولاً خاصیت پلاستیسیته خاک رس را ایجاد میکنند. پلاستیسیته به این معناست که مواد میتوانند تحت فشار و ضربه تغییر شکل دهند و پس از رفع فشار به حالت اولیه بازگردند. این ویژگی در خاک رس یافت میشود.

پرکنندهها یا فیلرها مواد غیرپلاستیکی هستند که دمای ذوب بالا و مقاومت شیمیایی دارند. وظیفه آنان جلوگیری از تغییر شکل بدنه سرامیک در زمان پخت و انتقال حرارت است. همچنین، این مواد به بهبود اتصال لعاب به سرامیک کمک میکنند.

گدازآورها موادی هستند که به دلیل کاهش نقطه ذوب بدنه یا لعاب، در فرآیند تولید سرامیک و کاشی مصرف میشوند. این مواد در زمان افزایش دما ذوب میشوند و به حالت شیشهای در میآیند. مهمترین گدازآورها شامل اکسیدهای پتاسیم، سدیم، کلسیم و منیزیم میشوند.

در مراحل اولیه، مواد اولیه، آمادهسازی میشوند. این مراحل شامل خرد کردن مواد سخت و دانهدرشت، آسیاب کردن با استفاده از آسیابها و افزودن روانسازها مثل سیلیکات سدیم به مواد اولیه هستند. این مراحل اساسی با نظارت مستمر و استفاده از استانداردهای معتبر انجام پذیرند.

مرحله دوم، آماده کردن پودر

برای تولید پودر از دوغاب، دستگاههای اسپری درایر یا خشککنهایی قدرتمند بهرهگیری میشود. دوغابی که در آسیابها تهیه میشود، به مخازن دوغاب منتقل شده تا تجانس بهتری برای آن ایجاد گردد. سپس، با استفاده از پمپهایی با فشار بالا، دوغاب به یک محفظه استوانهای به نام اسپری درایر منتقل میشود و در اینجا با هوای گرم و خشک در تماس قرار میگیرد.

در این محفظه، دوغاب به شکل اسپری در هوا پخش میشود و در نهایت به صورت پودری نرم روی نوار نقاله سپرده میشود. کیفیت این پودر به عوامل متعددی وابسته است از جمله نوع و تنظیم نازلهای پاشنده، نوع اسپری درایر، کیفیت پمپاژ و فشار پمپ، مقدار رطوبت مواد اولیه و اندازه ذرات پودر؛ همچنین، خصوصیات دوغاب از جمله پلاستیسیته، دانسیته، ویسکوزیته، و دانهبندی نیز تأثیرگذار هستند. تنظیمات محفظه اسپری درایر و شرایط دما و فشار نیز نقش مهمی در تولید پودر با کیفیت ایفا میکنند.

مرحله سوم، شکلدهی به پودر

فرآیند تولید به این صورت است که مواد اولیه که به صورت پودری با دانهبندی مناسب آماده شدهاند، در حفرههای قالب، تحت فشار قرار میگیرند تا شکل قالبی به خود گیرند. در این مرحله، رطوبت موجود در پودر باید حدود ۵ درصد باشد. در صنایع تولید کاشی امروزه، از پرسهای بسیار مدرن و با توانمندیهای بالا استفاده میشود که حتی قادرند طرحها را در مرحله پرس کردن اعمال کنند.

مرحله چهارم، خشک کردن کاشی

در گذشته، فرآیند خشک کردن سرامیک و کاشیها در تونلهایی بلند و با پروسهای زمانبر انجام میشد و معمولاً چند روز به طول میانجامید. این در حالی است که امروزه با استفاده از دستگاههای خشککن مدرن، میتوانید پس از حدود ۲۰ دقیقه سرامیکها را خشک کنید. استفاده از روشهای قدیمی ممکن بود مشکلاتی نظیر ترکخوردگی و اشکال در قرار دادن سرامیکها و کاشیها به یکدیگر ایجاد کند. این مشکلات حتی بعد از اعمال لعاب سرامیکها را تحت تأثیر قرار میدهد. با افزایش میزان استفاده از دستگاههای جدید، این نگرانیها به حداقل رسیده و مسائل بهبود یافتهاند.

مرحله پنجم، لعاب کاری

در فرآیند تولید کاشیهای تکپخت، همچون نمونههایی از کاشی دیواری منوپروزا، کاشیهای کف و پرسلان، پس از خشکشدن، وارد مراحل لعابکاری میشوند. ابتدا، لعاب کاری آستری، که به آنگوب هم اطلاق میشود، به کاشیها اعمال میشود. در مرحله بعد، دستگاههای مختلف دیگر لعابکاری را انجام میدهند و طرحهای مورد نظر بر روی سطح کاشی و سرامیک اعمال میشود. این لعابکاری برای هر رنگ از چاپ باید با دستگاه مجزا انجام شود.

استفاده از دستگاههای جدید در لعابکاری به این پروسه امکان میدهد که تعداد بیشتری از چاپها روی کاشیها اعمال شوند. مراحل انجام لعابکاری به شکل زیر است:

- انتخاب مواد اولیه.

- مخلوط نمودن ترکیبات مواد بر اساس فرمول مشخص برای تهیه لعاب.

- در هنگام سایش و آسیاب کردن، دانسیته مورد نیاز برای دوغاب در نظر گرفته میشود.

- انتخاب مادهای که به عنوان لعاب استفاده میشود و جداسازی دانههای یکدست.

- برای افزایش ماندگاری، لعاب هواگیری میشود.

مرحله ششم، پخت سرامیک

بعد از انجام عملیات لعابکاری، مرحله پخت کاشی و سرامیک آغاز میشود. اساس پخت کاشی به منحنی زمان-دما وابسته است که به منحنی پخت کاشی نیز معروف است. این منحنی برای محصولات متفاوت و نوع کاشیهای مختلف با توجه به نیازهای خاص تعیین میشود و دماها و تنظیمات ترموکوپلها در دیوارهها یا سقف کوره در نظر گرفته میشوند. کیفیت پخت کاشی به اندازه انرژی گرمایی بستگی دارد که توسط محصولات موجود در کوره جذب میشود.

اگر در این مرحله به نکات مهم پخت کاشی توجه کافی نشود و اصول مربوط به این فرآیند رعایت نگردد، ممکن است با مشکلاتی روبهرو شوید، از جمله:

- کاهش استحکام و تردی محصولات

- مسائل مرتبط با شفافیت و درخشندگی سطح، به ویژه در لعابهای تراس و اپک

- تغییر در طیف رنگی و زمینه محصولات

- عدم یکنواختی اندازهگیری و وجود تفاوتها

- ناهمواری سطح لعاب

- حضور نقاط سیاه بر روی لعاب

- ترکهای مویی و شکستگیها، همچنین گوشهپریدگیها

- تغییر در ابعاد ثابت شده کاشی و مشکلات مربوط به صاف بودن سطح

مرحله هفتم، پولیشکاری

این مرحله تنها در تولید کاشیهای گرانیتی بدون لعاب اجرا میشود. کاشیهای گرانیتی به دستهای از کاشیها اشاره دارند که توانایی جذب آب کمتر از نیم درصد را دارا میباشند. در فرآیند پولیش کاری، معمولاً توجه به روزنههای ممکنی که ممکن است روی سطح وجود داشته باشد، معطوف میشود. این روزنهها علاوه بر افزایش عمر محصول، به کاهش جذب آب در کاشی و سرامیک نیز کمک میکنند.

چرا از الکتروموتور در تولید سرامیک استفاده میشود؟

استفاده از الکتروموتور در فرایند تولید سرامیک به دلایل متعددی انجام میشود. مهمترین نکته آن است که الکتروموتورها به دلیل ساختار سادهتر و عملکرد مستقل خود، برای انتقال نیروهای مختلف در خطوط تولید سرامیکی بسیار کارآمد هستند. این موتورها همچنین قابلیت کنترل دقیق دوران و سرعت را دارند، که در فرآیندهایی که نیاز به کنترل دقیق دوران و نیرو هست، بسیار مفید اند. از آنجایی که عمر مفید این محصولات بالاست؛ میتوانید آنان را با هزینهای بسیار کم تعمیر کنید.

الکتروموتورها لرزش کمی تولید میکنند که در فرآیند تولید سرامیک بسیار حائز اهمیت است، زیرا حتی لرزشی کوچک در این فرایندها میتواند بر روی محصول نهایی آثار منفی بگذارد. نهایتا باید بگوییم که، الکتروموتورها به عنوان منابع نیروی برقی چند منظوره و کارآمد در صنعت سرامیک استفاده میشوند و به بهبود کارایی و کنترل در فرآیند تولید کمک میکنند.

جمع بندی

در متن بالا به فرآیند تولید سرامیک و کاشی به طور جامع اشاره کردیم؛ از انتخاب مواد اولیه گرفته تا مراحل فرآوری، پخت و لعابکاری، تمامی نکات مورد بررسی قرار کرفتند. همچنین نقش الکتروموتور در این فرآیند و دلایل استفاده از آن نیز بیان شد. باید توجه داشت که متغیرهای زیادی میتوانند بر روی محصول نهایی تاثیر بگذارند. همچنین توان الکتروموتورها و همچنین نمونههای گوناگون آنان در این پروسه از اهمیت بالایی برخوردار است.

سوالات متداول

- چه مواد اولیهای برای تولید سرامیک مورد استفاده قرار میگیرد؟

مواد اولیه مورد استفاده برای تولید سرامیک شامل خاکهای مختلفی میشوند که از معادن مختلف استخراج میشوند. این مواد شامل خاکهای رسی و سیلیسیکا، پلاستیکهای پلیمری، پرکنندهها، و گدازآورها میباشند. - چه مراحلی در فرآیند تولید سرامیک و کاشی وجود دارد؟

فرآیند تولید سرامیک و کاشی شامل مراحلی نظیر آمادهسازی مواد اولیه، ایجاد شکل مورد نظر، پخت، لعابکاری، تزئین و دیگر مراحل فرآیند تولید است. - الکتروموتور چه نقشی در تولید سرامیک دارد؟

الکتروموتور در پروسه تولید سرامیک به عنوان یک منبع نیروی برقی مورد استفاده قرار میگیرد. این موتورها برای انتقال نیروهای مختلف در مراحل مختلف فرآیند تولید و انجام وظایفی نظیر مخلوط کردن مواد اولیه، چرخاندن کورهها در پخت، و سایر عملیات مکانیکی و اتوماسیونی مورد استفاده قرار میگیرند.

قوانین ارسال دیدگاه در سایت