مراحل عملیات تزریق پلاستیک

مفهوم تزریق پلاستیک به عنوان یکی از مراحل اساسی در فرآیند تولید قطعات پلاستیکی، نقش حیاتی در صنایع مختلف دارد. این فرآیند کارآمد و گسترده در تولید اشیاء متنوعی از ساعتهای مچی تا قطعات خودروها به کار میرود. تزریق پلاستیک، یک فرآیند پیچیده و تخصصی است که نیاز نیازمند دقت و دانش فنی عالی از سوی تولیدکنندگان و مهندسان میباشد.

در این مقاله، ما به بررسی مراحل عملیات تزریق پلاستیک خواهیم پرداخت و به بررسی نحوه عملکرد این فرآیند و اهمیت آن در صنعت پلاستیک خواهیم پرداخت. از تزریق پلاستیک به عنوان یکی از تکنیک های حیاتی در تولید محصولات پلاستیکی به دلیل کارایی و اقتصادی آن در تامین نیازهای بازارهای مختلف نهایت استفاده میشود. این مقاله با معرفی اجمالی به مفاهیم ابتدایی تزریق پلاستیک شروع میشود و سپس مفصلا به مراحل مختلف این فرآیندپرداخته و اهمیت انتخاب مواد و تجهیزات مناسب برای دستیابی به محصولات پلاستیکی با کیفیت بالا برجسته خواهد شد.

طرز کار تزریق پلاستیک

مراحل اصلی عملیات تزریق پلاستیک به شرح زیر است:

- در مرحله اول، گرانولهای پلیمر خشک شده در یک قیف قرار میگیرند. این گرانولها به همراه پودرها، پیگمنتهای رنگی و دیگر مواد تقویتکننده مخلوط میشوند.

- سپس گرانولها وارد یک بشکه تغذیه میشوند. در این بشکه، گرانولها با حرارت ترکیب میشوند و با استفاده از یک پیچ چرخان به سمت قالب هدایت میشوند. هندسه پیچ و بشکه به گونهای طراحی شده است که فشار و دما به میزان لازم برای ذوب شدن ماده `فراهم میکند.

- در مرحله بعد، تلمبه به جلو حرکت کرده و پلاستیک ذوب شده از طریق یک سیستم چرخنده به قالب تزریق میشود و تمام فضای خالی قالب را پر میکند. پس از خنک شدن دما، ماده جامد شده و شکل قالب را به خود میگیرد.

- در نهایت، قالب گشوده میشود و قطعه جامد توسط پینهای افکان به بیرون خارج میشود. سپس قالب مجدداً بسته میشود و پروسه برای تزریق قطعه بعدی تکرار میشود.

این چرخه تزریق پلاستیک معمولاً بسیار سریع انجام میشود و مدت زمان آن، بسته به اندازه قطعه، میتواند از ۳۰ تا ۹۰ ثانیه متغیر باشد. پس از تکمیل محصول، قطعه رها میشود و معمولاً بدون نیاز به مراحل پسپردازشی نظیر پولیش و پستپروسس آماده به استفاده میباشد.

قالب گیری تزریقی

تزریق پلاستیک یکی از روشهای اساسی و حیاتی برای تولید قطعات پلاستیکی است. این فرآیند، مبتنی بر استفاده از ترموپلاستیک و ترموستها، جهت ساخت محصولات پلاستیکی تزریقی به کار میرود. در این فرآیند، مواد پلاستیکی به صورت داغ و در سیلندری جمعآوری و سپس توسط مارپیچ به داخل قالب منتقل میشوند. در قسمت قالب، ماده پلاستیکی به شکل قطعه نهایی خنک و سفت میشود. برای شروع این فرآیند، مهندسان یا طراحان صنعتی ابتدا یک قطعه را طراحی میکنند. سپس، یک قالب مناسب با استفاده از تخصص قالبسازی ساخته میشود. این قالبها عمدتاً از فولاد یا آلومینیوم ساخته میشوند و با دقت فرآیند ماشینکاری انجام میشود تا تمام ویژگیهای قطعه طراحیشده در آنها منعکس شوند. تزریق پلاستیک برای تولید انواع محصولات، از کوچکترین قطعات تا بدنه کامل اتومبیلها به کار میرود.

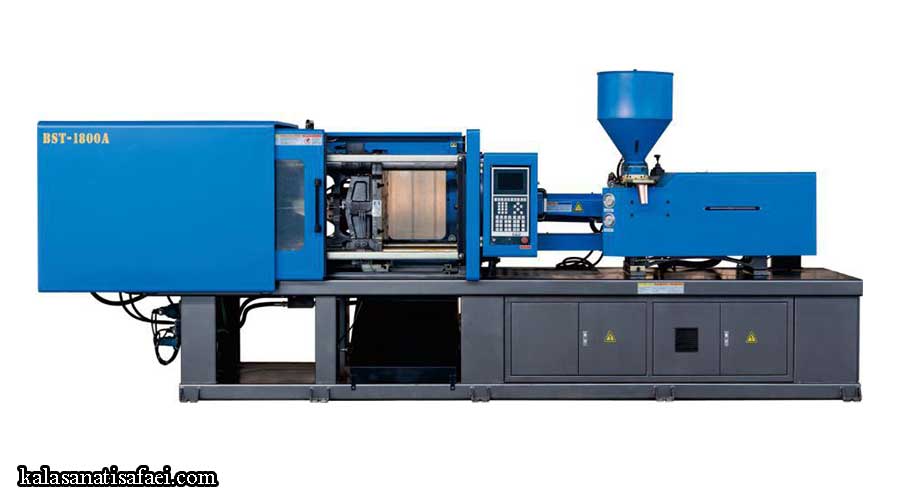

دستگاه مرتبط به تزریق

تجهیزات تزریق پلاستیک از سه قسمت اصلی تشکیل شدهاند: قیف تغذیه، متهی مارپیچی تزریق، و واحد حرارتی. فرآیند تزریق پلاستیک به این صورت انجام میشود: قالبها در داخل صفحات گیرهی دستگاه قفل میشوند و سپس ماده پلاستیکی از دهانه اسپرو به قالب تزریق میشود و قطعهی تزریقی ایجاد میشود.

دستگاههای تزریق بر اساس نیروی مورد نیاز صفحات گیرهی خود به تناژهای مختلف تقسیمبندی میشوند. این نیرو، قالب را در طی فرآیند تزریق ثابت و بیحرکت نگاه میدارد. مقدار تناژ به مساحت تصویری که در قطعهی تزریقی ایجاد میشود بستگی دارد. ضریبی بین ۲ تا ۸ تن بر هر اینچمربع از مساحت تصویری محاسبه شده و نیروی گیره موردنیاز تعیین میشود. این مقادیر به طور کلی ۴ یا ۵ تن بر هر اینچمربع مناسب اکثر قطعات تزریقی هستند. در صورت استفاده از پلاستیک خشک، ممکن است نیاز به افزایش فشار تزریق و در نتیجه افزایش نیروی گیره باشد. همچنین، نوع ماده پلاستیکی و ابعاد قطعه نیز ممکن است نیروی گیره مورد نیاز را تحت تأثیر قرار دهد. به عنوان مثال، قطعات بزرگتر به نیروی گیره بیشتری نیاز دارند.

سیکل فرآیند تولید

فرآیند تزریق پلاستیک بسیار سریع و معمولاً در مدت زمان بسیار کوتاهی، که معمولاً بین ۲ ثانیه تا ۲ دقیقه است، انجام میشود. این فرآیند شامل مراحل زیر است:

بستن

قبل از ورود مواد به داخل قالب، دو نیمهی قالب باید ابتدا توسط واحد گیره به یکدیگر متصل و قفل شوند. هر دو نیمهی قالب به دستگاه وصل هستند، اما تنها یکی از آنها قابلیت حرکت دارد. واحد گیره با استفاده از نیروی هیدرولیکی، دو نیمهی قالب را فشرده و تحت فشار قرار داده و آنها را در طول فرآیند تزریق بدون حرکت نگه میدارد.

زمان مورد نیاز برای بستن و فشردن دو نیمهی قالب معمولاً بسته به نوع دستگاه مورد استفاده متغیر است. دستگاههای بزرگتر (که دارای نیروی گیره بالاتری هستند) به مدت زمان بیشتری نیاز دارند. این زمان میتواند با توجه به زمان چرخه بدون بار دستگاه مورد بررسی قرار گیرد.

تزریق

معمولاً مواد پلاستیکی به شکل تکههای پلاستیک به دستگاه تغذیه وارد شده و توسط واحد تزریق به داخل قالب فشرده میشوند. در این فرآیند، مواد به دلیل اعمال حرارت و فشار، سریعاً ذوب شده و به داخل قالب تزریق میشوند. تجمع فشار پشت مواد باعث تراکم بیشتر مواد در داخل قالب میشود. مقدار مواد مورد نیاز برای پر کردن کامل فضای قالب به اصطلاح “شات” نامیده میشود. معمولاً به دلیل جریان پیچیده و متغیر مواد در قالب، محاسبه و تخمین زمان تزریق چالشبرانگیز است. با این حال، این زمان با در نظر گرفتن حجم مورد نیاز برای شات، فشار و قدرت تزریق قابل ارزیابی است.

خنککاری

هنگامی که مواد ذوب شده وارد قالب میشوند، حرارت خود را به تدریج از دست میدهند تا با سطح داخلی قالب در تماس باشند. در این فرآیند خنکشدن، مواد شکل و حالت قطعه مورد نظر را به خود میگیرند. با این حال، ممکن است در این مرحله قطعه کوچکشود، اما افزایش جریان و تجمع مواد در قالب میتواند این کوچکشدن را کاهش دهد. قالب تا پایان مدت زمان خنککاری به صورت قفل و بیحرکت باقی میماند. زمان خنککاری نیز با در نظر گرفتن خواص ترمودینامیکی پلاستیک و حداکثر ضخامت قطعه قابل پیشبینی است.

خروج قطعه

بعد از گذشت زمان کافی، قطعه سرد میشود و میتوان آن را توسط سیستم پران در نیمه پشتی قالب از آن خارج کرد. وقتی قالب باز میشود، یک مکانیزم خاص برای بیرون کشیدن قطعه به کار میرود. این مکانیزم لازم است زیرا قطعه در حین خنکشدن کوچکتر و به هسته اصلی قالب میچسبد. برای کمک به بیرون کشیدن قطعه، ممکن است قبل از عملیات تزریق از اسپری کردن یک عنصر کمکی در داخل کویته قالب استفاده شود. زمان مورد نیاز برای باز کردن قالب و خارج کردن کامل قطعه میتواند با توجه به زمان چرخه بیبار دستگاه تخمین زده شود. بعد از خروج قطعه، قالب مجدداً قفل میشود و برای تزریق شات بعدی آماده میشود.

قالبگیری بادی

قالبگیری بادی یک روش تولیدی است که برای ساختن قطعات پلاستیکی توخالی مانند بطریهای پلاستیکی استفاده میشود. این فرآیند به سه شکل مختلف اجرا میشود: قالبگیری بادی اکستروژن، قالبگیری بادی تزریقی، و قالبگیری بادی تزریق کششی.

فرایند قالبگیری بادی با گرم کردن مواد پلاستیکی و ایجاد یک لقمه ابتدایی شروع میشود. این لقمه ابتدایی به شکل یک استوانه با یک سر آزاد و رزوهای برای عبور هوا از آن تشکیل میشود. سپس این لقمه داخل قالب قرار میگیرد و هوا در آن دمیده میشود. این اعمال فشار هوا باعث چسبیدن پلاستیک به دیوارههای قالب میشود. پس از خنک شدن و سرد شدن پلاستیک، قالب باز میشود و قطعه نهایی خارج میشود.

در دو روش دیگر، لقمه ابتدایی از پلاستیک با استفاده از تزریق به داخل یک قالب خاص ساخته میشود. در مرحله بعدی، این لقمه گرم شده را میکشند و همزمان با آن هوا در آن دمیده میشود.

انواع قالبگیری بادی

دو نمونه اصلی از انواع قالبگیری بادی عبارتاند از:

- فرآیند قالبگیری بادی اکستروژن

- فرآیند قالبگیری بادی تزریقی

قالبگیری بادی اکستروژن

در این فرآیند، پلاستیک به شکل مواد ذوب شده آماده میشود. سپس، این مواد به شکل لقمه اکسترود میشوند. این لقمهها وارد قالب میشوند و سپس باد به داخل آنها با فشار داده میشود. بعد از خنک شدن قالب، قطعه نهایی خارج میشود. این فرآیند به دو صورت انجام میشود: پیوسته و متناوب.

در فرآیند پیوسته، گرانولهای پلاستیک به صورت مداوم اکسترود شده و لقمههای اولیه تولید میشوند. سپس وارد قالب میشوند و در آنها هوا با فشار داده میشود.

در فرآیند متناوب، ابتدا رزوه بالای لقمه ایجاد میشود و سپس با تزریق لقمه ایجاد میشود و سپس در آن دمیده میشود.

در قالبگیری پیوسته، وزن لقمه تغییر ضخامت آن را افزایش میدهد و ایجاد ضخامت یکنواخت را مشکل میکند. برای رفع این مشکل، با استفاده از سیستمهای هیدرولیکی، لقمه به سرعت از قالب خارج میشود تا تأثیر وزن بر روی ضخامت دیوارهها کاهش یابد.

این روش برای تولید محصولاتی همچون بطریهای شیر، بطریهای شامپو و آبپاشها به کار میرود. از مزایای این روش میتوان به هزینه کم ابزار، سرعت تولید بالا و توانایی ساخت قطعات پیچیده اشاره کرد. از معایب آن نیز میتوان به محدودیت در تولید قطعات بیرونی و استحکام کمتر قطعات تولیدی اشاره کرد.

قالبگیری بادی تزریقی

این روش برای تولید مقادیر زیادی از قطعات داخلی شیشهای و پلاستیکی مورد استفاده قرار میگیرد. در این فرآیند، لقمه ابتدایی به وسیلهٔ تزریق ایجاد میشود و سپس با ورود هوا به داخل آن، باد داده میشود. این روش کمتر از دیگر روشهای قالبگیری بادی استفاده میشود و اصطلاحاً بیشتر برای تولید ظروف یکبار مصرف داروها به کار میرود. این فرآیند به طور خلاصه به سه بخش تزریق، دمیدن و خارج کردن تقسیم میشود.

در این فرآیند، ابتدا گرانولهای پلیمر در اکسترودر ذوب میشوند و سپس با استفاده از یک نازل وارد یک قالب تزریق میشوند تا لقمهای ایجاد شود. سپس این لقمه از قالب خارج شده و در یک قالب دیگر قرار میگیرد تا باد به داخل آن داده شود. بعد از خنک شدن قالب، قطعه نهایی خارج میشود.

تعداد حفرات قطعه نهایی معمولاً بین ۳ تا ۱۶ عدد است و برای خروج قطعه از قالب، معمولاً از ۳ پین پران استفاده میشود.

این روش از مزایای دقت بالا برخوردار است. اما معایب آن شامل محدودیت در تولید بطریهای بزرگ به دلیل دشواری کنترل فرآیند دمیدن در ابعاد بزرگ است. همچنین، به علت کشیده شدن پلاستیک، قطعات تولید شده استحکام کمتری دارند.

جمع بندی

در این مقاله، مراحل عملیات تزریق پلاستیک، یکی از روشهای اصلی تولید قطعات پلاستیکی، مورد بررسی قرار گرفته است. این مراحل عبارتند از آمادهسازی مواد، تزریق مواد به داخل قالب، سرد شدن و خارج شدن قطعه تزریقی از قالب. هر مرحله به طور دقیق توضیح داده شده و عوامل مهمی که در هر مرحله تأثیر دارند، مورد بررسی قرار گرفتهاند. در این مقاله نکات مهمی مانند انتخاب مواد پلاستیکی مناسب، طراحی قالب، فشار تزریق و تاثیر آن بر کیفیت قطعات، و نیز تکنیکهای بهینهسازی فرآیند تزریق پلاستیک به تفصیل مورد بررسی قرار گرفتهاند. این مقاله به تازهکاران در زمینه تزریق پلاستیک اطلاعات مفیدی ارائه میدهد و باعث افزایش درک از فرآیند تولید قطعات پلاستیکی میشود.

سوالات متداول

- مرحله آمادهسازی مواد چگونه در فرآیند تزریق پلاستیک تأثیر دارد؟

مرحله آمادهسازی مواد بسیار حیاتی در فرآیند تزریق پلاستیک است. انتخاب مواد پلاستیکی مناسب و تجمیع گرمای مورد نیاز برای ذوب مواد تأثیر گذارند. همچنین، تمیزی و خشک بودن مواد نیز اهمیت دارد. تمام این عوامل به کیفیت و ویژگیهای قطعه تزریقی تأثیر میگذارند.

- چه نکاتی در طراحی قالب تزریق پلاستیک باید مد نظر قرار گیرد؟

طراحی قالب تزریق پلاستیک باید با دقت انجام شود. عواملی نظیر شکل قطعه تزریقی، روشهای خنک کردن، تغییرات حجمی مواد در دمای مختلف، و نیز تجهیزات مورد نیاز برای حرکت و فشردن قالب در نظر گرفته میشوند.

- چگونه میتوان فرآیند تزریق پلاستیک را بهینهتر کرد؟

بهینهسازی فرآیند تزریق پلاستیک نیازمند درک دقیق از تنظیمات ماشین، انتخاب مواد مناسب، و تنظیمات بهینه فشار و دما است. استفاده از تکنیکهای مانیتورینگ و کنترل مانند روشهای PID و سیستمهای اتوماسیون کمک به بهبود کیفیت و کارایی فرآیند میکند.

قوانین ارسال دیدگاه در سایت