معرفی PLC

در دهههای اخیر، با پیشرفت فناوری و اتوماسیون در صنعت، نقش و اهمیت سیستمهای کنترلی به شدت افزایش یافته است. یکی از تکنولوژیهای مهم در این زمینه، سیستم کنترل کنندههای منطق برنامهپذیر (PLC) میباشد. این سیستمهای پویا و قابل برنامهریزی در مدیریت و کنترل فرآیندهای مختلف صنعتی بهکار میروند.

در این مقاله، ما به معرفی سیستمهای کنترل PLC میپردازیم و به بررسی ویژگیها، عملکرد، و کاربردهای این تکنولوژی پرداخته و نقش آن در اتوماسیون صنعتی و بهینهسازی فرآیندها را مورد بررسی قرار میدهیم. این مقاله به خواننده امکان میدهد تا با نحوه عملکرد PLC و فواید آن در افزایش بهرهوری و کیفیت در محیطهای صنعتی آشنا شود.

تعریف PLC

پیشرفت تکنولوژی در عرصه صنعت، به وجود نیازهای خاص و پیچیده در کنترل فرآیندهای صنعتی انجامیده است. در این زمینه، کامپیوترهای خاص و قابل اعتماد به نام PLC (Programmable Logic Controller) طراحی شدهاند. این دستگاهها با قابلیت کار در شرایط حاکمیت دماهای بالا، رطوبت، خشکی، و همچنین دیگر شرایط سخت صنعتی، بهطور خاص مورد توجه قرار گرفتهاند.

پیالسیها به دلیل مطمئن بودن در مواجهه با چالشهای مختلف، برای اتوماسیون فرآیندهای صنعتی به کار میروند. این ابزارهای کنترلی به کارخانههای تولیدی برای خطوط مونتاژ، کارخانههای سنگ معدن، و تصفیهخانههای فاضلاب کمک میکنند.

در واقع، PLC مخفف Programmable Logic Controller است، به این معنا که یک کنترل کننده با قابلیت برنامهپذیری منطقی است. این ویژگی به این امکان میدهد که برنامههای متنوع و گوناگون کنترلی بر روی این دستگاه نوشته شود و در صنایع مختلف از آن استفاده گردد.

سیستم کنترلی پیش از PLC

سیستمهای کنترلی اصلی در صنعت پیش از این، از نوع رله و بانکهای رله بودند. در این سیستمها، یک گروه از رلهها مسئولیت کنترل و روشن/خاموش کردن دستگاههای خروجی را بر عهده داشتند. برخی از این سیستمها به حدی پیچیده بودند که یک محفظه مخصوص شامل رله و بانک رله را شکل میدادند.

مسائل قابل توجهی با این نوع سیستمها ارتباط داشت، به خصوص به دلیل ماهیت مکانیکی رلهها. خرابیها به علت استهلاک در طول زمان، ناشی از کلیدزنیهای مکرر، امری مشترک بود.

عیب دیگر این سیستمها این بود که در صورت بروز خطا، تشخیص دقیق مکان آن مشکلات و زمانبر بود. به عبارت دیگر، در صورت بروز نقص، دستگاهها باید به مدت زمان قابل توجهی کار خود را متوقف کنند تا مکان خطا شناسایی و رفع گردد.

با توجه به این مسائل، افراد و شرکتها برای حل این مشکلات، به مدت طولانی بر روی سیستمهایی کار کردند که در نهایت با ارائه سیستم کنترلی PLC، به عنوان جایگزینی کارآمد و کاربردی به معضلات این سیستمها پایان داد.

تاریخچه PLC

تاریخچه PLC به دهه 1960 میلادی باز میگردد. در آن زمان، صنعتگران به دنبال راهحلی برای کنترل ماشینآلات صنعتی بودند که پیچیدهتر و سریعتر از ماشینآلات قبلی بودند.

در آن زمان، کنترل ماشینآلات صنعتی با استفاده از مدارهای الکتریکی انجام میشد. این مدارها از سیمها و رلههای زیادی تشکیل میشدند و برای تغییر عملکرد ماشینآلات، باید سیمها و رلهها به صورت دستی تغییر داده میشدند. این کار زمانبر و پرهزینه بود و امکان خطا در آن وجود داشت.

در سال 1968، دیک مورلی، مهندس آمریکایی، اولین PLC را طراحی کرد. این PLC، که Modicon 084 نام داشت، از یک پردازنده مرکزی و حافظه برای ذخیره برنامههای کنترلی استفاده میکرد. برنامههای کنترلی میتوانستند به راحتی با استفاده از یک کامپیوتر شخصی تغییر داده شوند.

PLCهای اولیه برای کنترل ماشینآلات صنعتی در صنایع خودروسازی و تولید استفاده میشدند. با گذشت زمان، PLCها به تدریج در سایر صنایع نیز مورد استفاده قرار گرفتند.

در دهه 1970، PLCها به تدریج کوچکتر و ارزانتر شدند. این امر باعث شد که استفاده از PLCها در صنایع کوچک و متوسط نیز امکانپذیر شود.

در دهه 1980، PLCها با قابلیتهای جدیدی مانند ارتباط با شبکههای کامپیوتری، گسترش یافتند. این قابلیتها باعث شد که PLCها در کاربردهای جدیدی مانند اتوماسیون ساختمانها و کنترل فرآیندهای صنعتی مورد استفاده قرار گیرند.

در دهه 1990، PLCها با قابلیتهای جدیدی مانند تشخیص خطا و کنترل حرکت، پیشرفت کردند. این قابلیتها باعث شد که PLCها به ابزاری قدرتمند برای کنترل ماشینآلات صنعتی تبدیل شوند.

در دهه 2000، PLCها با قابلیتهای جدیدی مانند هوش مصنوعی و یادگیری ماشین، به ابزاری انعطافپذیر برای کنترل ماشینآلات صنعتی تبدیل شدند. این قابلیتها باعث شد که PLCها در کاربردهای جدیدی مانند تولید سفارشی و تولید هوشمند مورد استفاده قرار گیرند.

امروزه PLCها در طیف گستردهای از صنایع مورد استفاده قرار میگیرند. PLCها نقش مهمی در اتوماسیون صنعتی ایفا میکنند و باعث افزایش بهرهوری، کاهش هزینهها و بهبود کیفیت محصولات میشوند.

اصلیترین مزایای PLC

اصلیترین مزایای PLC عبارتاند از:

- انعطافپذیری: PLCها را میتوان برای کنترل طیف گستردهای از ماشینآلات و فرآیندها پیکربندی کرد. این امر به دلیل استفاده از زبانهای برنامهنویسی استاندارد مانند Ladder Diagram و Structured Text است.

- قابلیت برنامهنویسی: برنامههای کنترلی PLC را میتوان به راحتی با استفاده از یک کامپیوتر شخصی تغییر داد. این امر باعث میشود که PLCها برای کاربردهای جدید و تغییر شرایط محیطی مناسب باشند.

- قابلیت اطمینان: PLCها از قابلیت اطمینان بالایی برخوردار هستند و میتوانند در محیطهای صنعتی خشن کار کنند. این امر به دلیل استفاده از قطعات الکترونیکی با کیفیت و طراحی مداری مناسب است.

- هزینههای پایین: PLCها نسبت به روشهای کنترل سنتی، هزینههای پایینتری دارند. این امر به دلیل کاهش تعداد قطعات و سیمکشی است.

عملکرد PLC و چرخههای آن

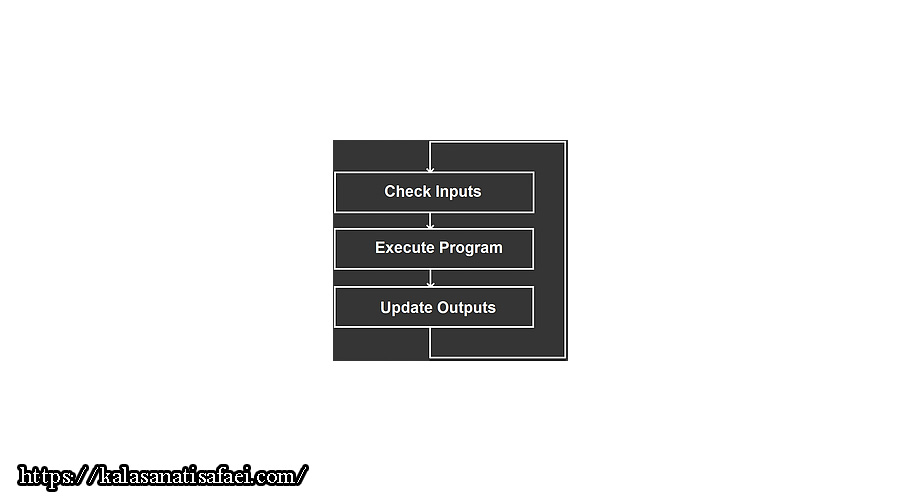

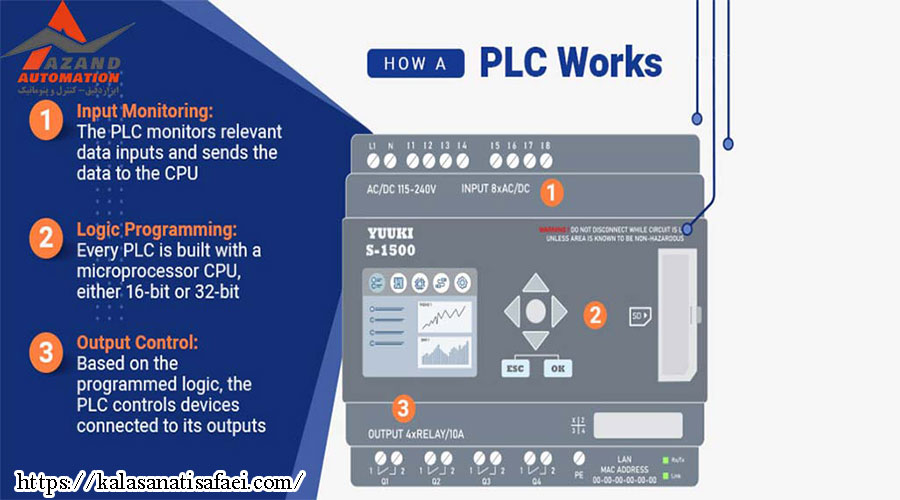

عملکرد PLC را میتوان به صورت زیر خلاصه کرد:

- دریافت اطلاعات از ورودیها: PLC از طریق ورودیها، اطلاعات مربوط به وضعیت ماشینآلات و فرآیندهای صنعتی را دریافت میکند. این اطلاعات میتواند شامل اطلاعات مربوط به وضعیت سنسورها، وضعیت سوئیچها و وضعیت سایر دستگاهها باشد.

- پردازش اطلاعات: PLC اطلاعات دریافتی از ورودیها را با استفاده از الگوریتمهای کنترلی پردازش میکند. این الگوریتمها میتوانند ساده یا پیچیده باشند و بر اساس نیازهای کنترلی خاص طراحی میشوند.

- ارسال دستورات به خروجیها: PLC بر اساس نتایج پردازش اطلاعات، دستورات لازم را به خروجیها ارسال میکند. این دستورات میتواند شامل دستورات روشن یا خاموش کردن دستگاهها، تغییر سرعت دستگاهها و تغییر تنظیمات دستگاهها باشد.

مدت زمان هر چرخه اسکن PLC به عوامل مختلفی بستگی دارد، از جمله نوع PLC، پیچیدگی الگوریتمهای کنترلی و تعداد ورودیها و خروجیها.

ماژول منبع تغذیه PLC

وظیفه ماژول منبع تغذیه، تأمین برق و ارائه تغذیه لازم برای همه بخشهای سیستم را بر عهده دارد. این ماژول توانایی تبدیل برق ورودی متناوب (AC) به برق جریان مستقیم (DC) را داراست که برای اجزایی مانند پردازنده مرکزی (CPU) و ماژولهای ورودی و خروجی اساسی است.

ولتاژ اصلی تغذیه برای اکثر PLCها، 24 ولت جریان مستقیم (DC) است. تعداد کمی از PLCها نیاز به ولتاژهای دیگر دارند، اما این حالت نادر است.

ماژول CPU و حافظه PLC

وظیفه ماژول CPU بسیار شبیه به عملکرد مغز یک PLC است، زیرا این ماژول مسئول اجرای برنامهها و مدیریت وظایف مختلفی است که به PLC اختصاص داده شدهاند. ماژول سی پی یو، پردازنده مرکزی را شامل یک پردازنده اصلی و حافظههای ROM و RAM میکند. حافظهی قابل خواندن تنها (ROM) سیستم عامل، درایورهای لازم، و برنامههای کاربردی را در خود جای داده است. از سوی دیگر، حافظه دسترسی تصادفی (RAM) برای ذخیره برنامهها و دادهها بر روی خود بهکار میرود.

در صورت تعویض این ماژول با واحدهای سختافزاری، میتوان آن را معادل یک مجموعه از رلهها، تایمرها و شمارندهها که به هم متصل هستند، در نظر گرفت. اما در PLC ها، دو نوع پردازنده به کار میروند:

- یک بیتی

- کلمهای

پردازنده یک بیتی برای کاربردهای ساده و منطقی (لاجیک) استفاده میشود، در حالی که پردازنده کلمهای برای وظایف پیچیدهتر مثل پردازش متن و دادههای محاسباتی به کار میرود.

سیپییو به صورت مداوم وضعیت ورودیهای از دستگاههای مختلف (مانند شتابسنج، دماسنج، سنسورها و غیره) را مشاهده میکند. داده ورودی تطبیق یافته را از ماژول ورودی میخواند و سپس با توجه به منطق نوشته شده در خود، خروجی مورد نظر را ایجاد کرده و به ماژول خروجی ارسال میکند. این خروجی میتواند یک سیگنال جهت روشن شدن موتور یا وظایف مشابه باشد.

ماژول ورودی PLC

اعمال سیگنالهای فیزیکی نظیر دما، فشار، ارتعاش و غیره به پردازنده به دلیل ویژگیهای غیردیجیتال این سیگنالها، امکانپذیر نیست. ماژول CPU تنها به منطق دیجیتال حساس است و هر چیزی غیر از آن را نمیتواند تشخیص دهد!

بنابراین، ماژولهای ورودی و خروجی بهصورت خاص طراحی شدهاند تا بتوانند منطق دنیای خارج از PLC را به پردازشگر آن انتقال دهند. یکی از کاربردهای اصلی این ماژولها، تطبیق نوع سیگنالهای دستگاههای ورودی با سیستم PLC است. بهعنوان مثال، اگر بخواهیم وضعیت دماسنج بررسی شود و دمای اعلامی آن به PLC ارسال شود، نوع سیگنال آن باید از آنالوگ به دیجیتال تبدیل گردد.

مبدل آنالوگ به دیجیتال در ماژول ورودی واقع شده و سیگنال دماسنج را برای CPU قابل فهم و پردازش میسازد. اساساً، یکی از مهمترین مزایای استفاده از این ماژولها ایجاد جداسازی بین PLC و دنیای خارجی است. این جداسازی جلوی اثرات مخربی مانند نویز و سیگنالهای ناخواسته را میگیرد که ممکن است در محیطهای خارج از کنترلر وجود داشته باشند.

ماژول خروجی PLC

عملکرد ماژول خروجی PLC نیز به نحوی مشابه ماژول ورودی عمل میکند، اما در این حالت، عملیات به صورت معکوس انجام میپذیرد. این ماژول از دو بخش اصلی، یعنی بخش پردازشگر و بخش بار خروجی تشکیل شده است. در مرحله اول، بخش مدار منطقی جلب توجه دارد و در مرحله بعدی، بخش مرتبط با تبدیل سطح ولتاژ به دقت پیش میآید.

کاربرد PLC چیست؟

پی ال سی در صنایع مختلف به تعداد زیادی از کاربردهای متنوع ارائه میدهد. این کاربردها از بخش نفت و گاز، نیروگاههای برق، صنعت فولاد، تولید خودرو، صنایع شیمیایی، بهینهسازی مصرف انرژی، تولید شیشه، صنعت کاغذ، تا صنعت تولید سیمان، به شاخصهای بسیاری محدود نمیشوند. حتی در صنایع هوایی و حوزه مسافرت، از PLC برای نظارت بر سیستمهای کنترل امنیتی و بهینهسازی عملکرد آسانسورها و پله برقیها استفاده میشود.

کاربرد PLC در صنعت شیشه

اطلاعات جالبی که میتوان به آن پرداخت این است که کنترلرهای PLC به مدت چند دهه در صنعت شیشه به کار گرفته میشوند. فرآیند تولید شیشه به دلیل پیچیدگی خود، جلب توجه شرکتهای متعددی برای اتوماسیون این فرآیند با استفاده از PLCها را داشته است. به عنوان یک نمونه، در تولید شیشه، PLC به طور گسترده برای کنترل نسبت مواد و بازرسی شیشههای تخت به کار میرود. تکنولوژی PLC در گذشتهها در صنایع شیشه، به یک تکنولوژی پرطرفدار و بسیار کارآمد تبدیل شده است.

کاربرد PLC در صنعت کاغذ

استفاده گسترده از PLC در صنعت کاغذ یک واقعیت مهم است. این کنترلرها در این حوزه، ماشینآلاتی را سرپرستی میکنند که با سرعت بالا محصولات کاغذی را تولید میکنند. به عنوان مثال، در فرآیند تولید صفحات کتاب یا روزنامه، PLC وظیفه مانیتورینگ و کنترل در چاپ آفست را برعهده دارد.

کاربرد PLC در صنعت سیمان

فرایند تولید سیمان به سادگی از طریق مخلوطسازی مواد اولیه مختلف در کوره انجام میشود. کیفیت این مواد اولیه و ترکیب دقیق آنها با یکدیگر، به شدت بر کیفیت نهایی محصول تأثیرگذار است. بنابراین، اطلاعات دقیق مانند ارزیابی کیفیت این مواد و نسبت ترکیبی آنها با یکدیگر، با اهمیت و اولویت بسیاری همراه است. این اطلاعات نیازمند نظارت و کنترل دقیق هستند که در صنعت تولید سیمان، این وظیفه به عهده کنترلرهای PLC قرار دارد.

اتوماسیون صنعتی PLC

اتوماسیون صنعتی PLC که مخفف «کنترلر منطق قابل برنامهریزی» است، یک رایانه تخصصی است که برای کنترل ماشینآلات و فرآیندهای صنعتی استفاده میشود. PLCها از ورودیها برای دریافت اطلاعات از دنیای واقعی، از جمله وضعیت سنسورها، سوئیچها و سایر دستگاهها استفاده میکنند. سپس این اطلاعات را با استفاده از الگوریتمهای کنترلی پردازش میکنند و دستورات لازم را به خروجیها ارسال میکنند، که میتواند شامل روشن یا خاموش کردن دستگاهها، تغییر سرعت دستگاهها یا تغییر تنظیمات دستگاهها باشد.

PLCها در طیف گستردهای از کاربردهای صنعتی استفاده میشوند، از جمله:

- کنترل ماشینآلات: PLCها برای کنترل ماشینآلات صنعتی مانند ماشینآلات بستهبندی، ماشینآلات CNC و ماشینآلات تولید استفاده میشوند.

- کنترل فرآیندها: PLCها برای کنترل فرآیندهای صنعتی مانند فرآیندهای تولید، فرآیندهای پالایش و فرآیندهای توزیع انرژی استفاده میشوند.

- اتوماسیون ساختمانها: PLCها برای کنترل سیستمهای اتوماسیون ساختمانها مانند سیستمهای روشنایی، سیستمهای سرمایش و گرمایش و سیستمهای امنیتی استفاده میشوند.

- کنترل حرکت: PLCها برای کنترل حرکت ماشینآلات و تجهیزات صنعتی مانند رباتها و بالابرها استفاده میشوند.

تابلوی PLC

تابلو PLC یک محفظه یا جعبه فلزی است که برای محافظت از PLC و سایر تجهیزات کنترلی در برابر آسیبهای فیزیکی و محیطی استفاده میشود. تابلوهای PLC معمولاً از فولاد ضد زنگ یا آلومینیوم ساخته میشوند و دارای دریچههای شیشهای یا پلاستیکی برای دسترسی به PLC و سایر تجهیزات هستند.

تابلوهای PLC معمولاً شامل موارد زیر هستند:

- ورودیها: دستگاههایی که اطلاعات را از دنیای واقعی به PLC منتقل میکنند، مانند سنسورها و سوئیچها

- خروجیها: دستگاههایی که اطلاعات را از PLC به دنیای واقعی منتقل میکنند، مانند رلهها و الکتروموتورها

- تجهیزات جانبی: تجهیزاتی مانند منبع تغذیه، فیوزها و مدارشکنها

جمع بندی

با معرفی وظایف و کاربردهای PLC در صنایع گوناگون، در این مقاله سعی کردیم تا تاکید کنیم که چگونه این تکنولوژی موثر در بهبود عملکرد و اتوماسیون فرآیندهای صنعتی مختلف میباشد. از کنترل دقیق و مدیریت هوشمندانه تا افزایش بهرهوری و ایجاد ایزولاسیون موثر، PLC به عنوان یک ابزار برتر در جهت بهبود کارایی و کیفیت در صنایع مختلف شناخته شده است. این تکنولوژی، با دستیابی به تعادل بین سادگی و عملکرد پیشرفته، در پیشبرد صنعت 4.0 و ارتقاء پایداری فرآیندهای تولیدی نقش بسزایی دارد.

سوالات متداول

-

تعریف PLC چیست و چه کاربردهایی در صنعت دارد؟

پیالسی یا Programmable Logic Controller، یک کنترلر قابل برنامهریزی است که برای کنترل فرآیندها و اتوماسیون در صنعتها مورد استفاده قرار میگیرد.

-

چرا استفاده از PLC در مقایسه با روشهای سنتی مزایای بیشتری دارد؟

پیالسی به دلیل امکان برنامهریزی گسترده، ایجاد ایزولاسیون، سادگی استفاده و توانایی کنترل دقیق فرآیندهای صنعتی، از مزایای بیشتری نسبت به روشهای سنتی مانند رلهها برخوردار است.

-

چگونه PLC به بهبود کارایی و بهرهوری در فرآیندهای صنعتی کمک میکند؟

با اجرای برنامههای پیچیده کنترلی، کاهش خطاها، افزایش سرعت و اتوماسیون دقیق تر، PLC به بهرهوری و بهبود کارایی در فرآیندهای صنعتی کمک میکند.

قوانین ارسال دیدگاه در سایت