گیربکس دستگاه حفاری

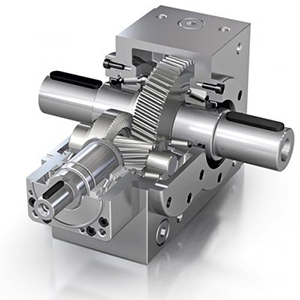

در دنیای صنعت و ساختمانسازی، دستگاههای حفاری به عنوان ابزاری بسیار حیاتی در عملیاتهای حفاری تلقی میشوند. گیربکسهای این دستگاهها، اساسیترین عنصر در انتقال حرکت و ایجاد گشتاور است که وظیفه تغییر سرعت و نیرو را با دقت و کارایی بر عهده دارند. گیربکس دستگاه حفاری، نه تنها به تحقق تغییرات سرعت و نیروی مورد نظر کمک میکند، بلکه برای افزایش کارایی و اصولیتر کردن عملیات حفاری نیز حیاتی است.

در این مقاله، به مطالعه عمیقی از نقش و اهمیت گیربکس در دستگاههای حفاری پرداخته خواهد شد. خواص و خصوصیات مهمی که گیربکسها باید در محیطهای پرکاربرد حفاری داشته باشند، نیز مورد بررسی قرار خواهند گرفت. همچنین، به بررسی انواع گیربکسهای استفاده شده در دستگاههای حفاری، از جمله گیربکسهای دندههلیکال، پلانتاری و موازی نیز پرداخته خواهد شد.

هدف از این مقاله، ارائه یک دیدگاه جامع و تخصصی در خصوص نقش و اهمیت گیربکسها در دستگاههای حفاری، به عنوان عنصری کلیدی برای دستیابی به کارایی و دقت بالا در عملیات حفاری، میباشد.

نگاهی کلی به عملیات حفاری

در گذشته، فرآیند حفاری به عنوان یک وظیفه دشوار و خستهکننده در نظر گرفته میشد. تصور کنید افراد برای حفر چاه آب باید به کمک ابزارهای ساده و حتی با دستهای خود ساعتها یا گاهی حتی روزها زمان صرف میکردند تا به مقصد برسند. همچنین، در حفر چاههای نفتی نیز در آغاز، انجام اکثر فرآیندها و حفاریها به صورت دستی انجام میشد. اما امروزه با پیشرفت دستگاههای حفاری پیچیده، عملیاتهای پیچیدهتر نیز با دقت بیشتری انجام میشود.

در دستگاههای حفاری مانند سایر ماشینآلات صنعتی، انتقال نیرو و گشتاور از اهمیت بالایی برخوردار است. در واقع، گیربکسهای صنعتی در این دستگاهها نقش بسیار مهمی ایفا میکنند. گیربکس دستگاه حفاری به عنوان واسطهای میان نیروی دکل حفاری (که معمولاً از یک الکتروموتور تامین میشود) و مته حفاری عمل میکند. به عبارت دیگر، گیربکس با انتقال نیرو به مته، امکان حفر زمین را به وجود میآورد.

در انتخاب گیربکس برای دستگاه حفاری، انواع مختلفی از گیربکسها به کار میروند، اما گیربکسهای خورشیدی به عنوان یک گزینه مناسب و ایدهآل در نظر گرفته میشوند. این دستگاهها به دلیل هزینه کمتر نسبت به روشهای دیگر مانند انفجار، در عملیات حفاری چاهها و تونلها به کار میروند. به همین دلیل، انتخاب و استفاده از گیربکس مناسب و با کیفیت برای دستگاههای حفاری تأثیر مهمی در طول عمر و کارایی دستگاه و تجهیزات مرتبط با آن دارد.

برترین گیربکس دستگاه حفاری

بسته به نوع کاربرد و نیازمندیهای خاص هر دستگاه حفاری، انتخاب بهترین گیربکس یک انتخاب تا حدودی ذاتی است. با این وجود، گیربکسهای خورشیدی به دلیل ویژگیهایی که از آنها برجسته میشود، میتوانند گزینهی مناسبی برای دستگاههای حفاری باشند. این نوع گیربکسها به دلیل توانایی ارائه گشتاور بالا، سایز کوچک، کمترین میزان سر و صدا و عملکرد دقیقتر نسبت به سایر گیربکسها، بهبود کارایی دستگاه حفاری را فراهم میکنند.

بعضی از مزایای گیربکسهای خورشیدی عبارتاند از:

- راندمان بالا (تا 95%)

- ارائه گشتاور خروجی قوی

- اندازه کوچکتر نسبت به گیربکسهای حلزونی یا هلیکال

- تحمل بارهای عمودی و افقی بالا روی شفت

- سطح کم صدا

- دوام و عمر طولانی

- نگهداری و تعمیر آسان

- انعطافپذیری در نسبتهای تبدیل و نوع اتصال

این ویژگیها باعث میشود گیربکسهای خورشیدی به عنوان یک گزینه قوی و کارآمد در دستگاههای حفاری در نظر گرفته شوند.

نمونههای گوناگون دستگاه حفاری

به طور کلی، دستگاههای حفاری به دو دسته اصلی تقسیم میشوند:

- دستگاههای حفاری عمودی یا چاه کن

- دستگاههای حفاری افقی یا تونل زن

این دستگاهها در انجام عملیاتهای متنوع حفاری، سبک و سنگین، مانند ایجاد تونلها، حفر چاههای آب، استخراج نفت و گاز، تثبیت ستونها در سازههای بتنی و غیره به کار میروند. در برخی موارد نیز، بهمنظور تخلیه مواد مایع حاصل از حفاری، از پمپهای مختلفی استفاده میشود که علاوه بر تخلیه مواد، باعث خنکشدن مته نیز میشوند.

دستگاههای حفاری عمودی

دستگاههای حفاری عمودی به طور عمده برای حفر چاهها مورد استفاده قرار میگیرند. این دستگاهها در ابعاد و اندازههای گوناگون تولید میشوند و نسبت به دستگاههای حفاری افقی، تجهیزات و قطعات سادهتری دارند. دستگاههای حفاری عمودی از انواع مکانیزمهای مختلفی برای انجام حفاری استفاده میکنند که میتوان به موارد زیر اشاره کرد:

- مکانیزم برقی

- مکانیزم ضربهای (بهخصوص در زمینهای سنگی)

- مکانیزم چرخشی یا روتاری

- در میان این مکانیزمها، مکانیزم چرخشی یا روتاری بیشترین کارایی را نسبت به سایر روشها دارد. در این روش، عملیات خردکردن و حفاری زمین توسط چرخش مته حفاری انجام میشود.

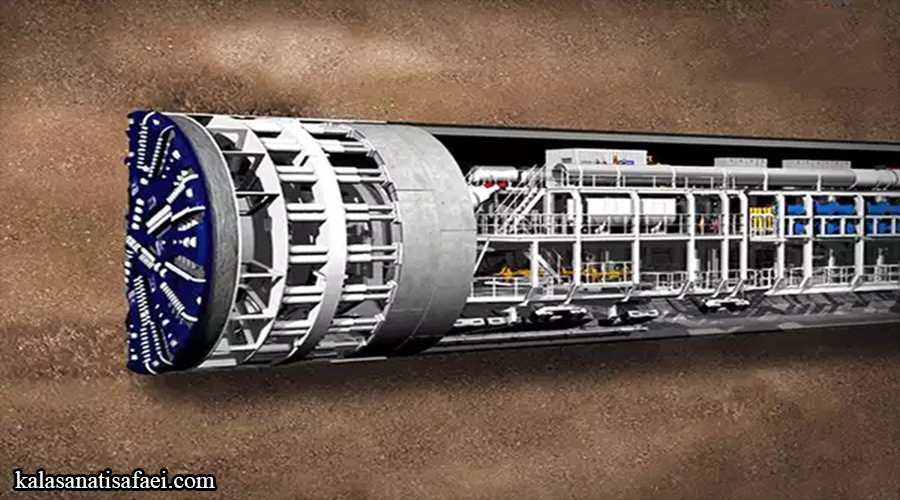

دستگاه حفاری افقی

- سر برش: بخش اصلی که وظیفه حفاری و برش خاک و سنگ را دارد.

- سپر یا پوشش: بخشی که محل نصب شیلد حفاری و محافظت از کارکنان در طول عملیات حفاری است.

- سیستم رانش یا فشار: برای جابجایی خاک و سنگهای حفاری شده از طریق نیروی فشاری استفاده میشود.

- سیستم نصب و برپایی دستگاه: برای نصب و پایانرسانی دستگاه در محل کار مورد استفاده قرار میگیرد.

- سیستم نوار نقاله: برای جابجایی خاک و سنگهای حفاری شده از محل حفاری به خارج از تونل بهره میبرد.

- کابین: محلی که افراد کارگر در آن به اجرای عملیات حفاری میپردازند.

ویژگیهای گیربکس مناسب حفاری

گیربکس دستگاه حفاری جهت عملکرد موثر و قابل اطمینان در شرایط دشوار عملیاتی، از جمله بارهای فراوان، ارتعاشات شدید، دمای بالا و .. طراحی شده است. بنابراین، ویژگیها و مشخصات گیربکس باید با اندیشیدن به این شرایط، مناسب و منحصر به فرد باشند. میتوان به موارد زیر در مورد ویژگیهای گیربکس دستگاه حفاری اشاره کرد:

- مواد با دوامی مانند چدن یا فولاد به عنوان مواد ساختاری انتخاب میشوند تا استحکام لازم برای کاربردهای مورد نظر فراهم شود.

- شفت ورودی این گیربکسها از طریق کوپلینگ یا تسمه و پولی به الکتروموتور متصل میشود و نیروی اولیه را از آن دریافت میکند. شفت خروجی نیز معمولاً دارای اتصالات رزوهای است که امکان اتصال به انواع متهها را فراهم میکند.

- برای اطمینان از کارکرد صحیح و دوام طولانیتر گیربکس دستگاه حفاری، چرخدندهها و یاتاقانها باید به منظور روانکاری، از گریس یا روغن مناسب تغذیه شوند. روغنکاری به موقع و منظم یکی از مهمترین اقدامات در تعمیر و نگهداری انواع گیربکسهای صنعتی است که باید به طور دورهای اجرا شود.

جمع بندی

نتیجتاً این مقاله به تبیین اهمیت تحمل شرایط دشوار محیطهای حفاری مانند بارهای زیاد، ارتعاشات شدید و دماهای بالا در طراحی گیربکسها پرداخته است. همچنین، ویژگیها و مشخصاتی که یک گیربکس برای موفقیت در این شرایط باید داشته باشد، مورد بررسی قرار گرفته و نکاتی در خصوص اهمیت انتخاب مواد مقاوم و مکملهای مناسب برای بهبود عملکرد و دوام گیربکسها اشاره شده است. همچنین، این مقاله به نکاتی در خصوص شفت ورودی و خروجی، نحوه اتصال به الکتروموتور و متهها، و همچنین اهمیت روغنکاری منظم و به موقع برای حفظ و تامین دوام گیربکسها پرداخته است. به این ترتیب، این مقاله به عنوان یک راهنمایی جامع در فهم نقش و عملکرد گیربکسها در دستگاههای حفاری ارائه شده است و به مهندسان و علاقهمندان در این حوزه اطلاعات مفیدی ارائه نموده است.

سوالات متداول

- چرا گیربکسها برای دستگاههای حفاری اهمیت دارند؟

گیربکسها در دستگاههای حفاری برای انتقال نیرو و گشتاور به متهها و ابزارهای حفاری استفاده میشوند. این نیروها و گشتاورها در شرایط سخت عملیاتی مانند بارهای زیاد، لرزش و ارتعاشات شدید، دمای بالا و زمانهای طولانی باید به صورت مطمئن منتقل شوند تا عملکرد دستگاه حفاری تضمین شود. - چه موادی برای ساخت گیربکسهای دستگاههای حفاری استفاده میشوند؟

معمولاً گیربکسهای دستگاه حفاری از مواد مقاوم مانند چدن یا فولاد ساخته میشوند. این مواد از استحکام کافی برای تحمل شرایط سخت عملیاتی این دستگاهها برخوردار هستند. - چرا روغنکاری منظم و به موقع برای گیربکسهای دستگاه حفاری مهم است؟

روغنکاری منظم و به موقع گیربکسها از اهمیت ویژه برخوردار است چرا که این عمل باعث حفظ و تامین دوام گیربکسها میشود. روغن مناسب و روغنکاری درست باعث کاهش سایش و خرابی در قطعات گیربکس و در نتیجه افزایش عمر آن میشود.

قوانین ارسال دیدگاه در سایت